Çok renkli titiz serigrafi baskı (screen printing) yapmak, hem teknik hem de dikkat gerektiren bir süreçtir. Serigrafi baskı yapmak basit görünse de profesyonel sonuçlar almak için dikkat edilmesi gereken birçok ince ayar ve püf nokta vardır. Aşağıda serigrafi baskının inceliklerini, yani ustalık isteyen kritik noktalarını başlıklar hâlinde paylaşıyorum:

⸻

🎨 1. İlk önce tasarımı hazırlıyorum.

•Vektörel Format: Tasarımı Adobe Illustrator, CorelDRAW veya benzeri bir programda vektörel olarak oluşturuyorum.

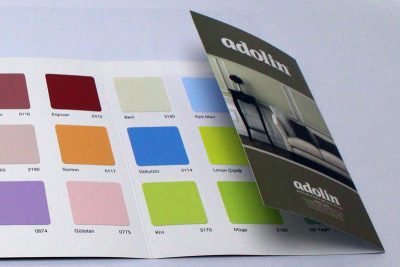

•Renk Ayrımı: Her bir renk için ayrı bir katman yapıyorum. Çok renkli baskıda her renk ayrı bir kalıp gerektirir.

•Renk Sayısı: Her renk için ayrı bir kalıp (şablon) yapılacağından, gereksiz renk kullanımını azaltmak işimi kolaylaştırır.

⸻

🖨️ 2. Film Çıktısı Alıyorum

•Ayrılan her renk katmanı için siyah beyaz film çıktısı alıyorum.

•Bu filmler, UV ışığa duyarlı emülsiyonla kaplanmış serigrafi çerçevelerinde pozlama işlemi için kullanılır.

⸻

🧴 3. İpek Kalıpları Hazırlama

•Çerçeveye ipek gerilir. (Genellikle polyester mesh)

•Emülsiyon kaplanır: UV duyarlı emülsiyon çerçeveye düzgünce yayılır ve kurutulur.

•Pozlama: Film, emülsiyonlu çerçevenin üzerine yerleştirilir ve UV ışıkla pozlanır.

•Yıkama: Pozlanan alanlar sertleşir, diğer alanlar suyla yıkanarak açılır. Böylece sadece tasarım kısmı mürekkep geçirir.

•İpek kumaş gergin ve düzgün olmalı. Gevşek ipek, net olmayan baskılara neden olur.

•Mesh numarası, baskı yapılacak yüzeye ve mürekkep türüne göre doğru seçilmeli.

•Kalın detaylar = düşük mesh (90T civarı)

•İnce detaylar = yüksek mesh (120T–150T)

•Emülsiyon düzgün yayılmalı: Kalınlık her yerde aynı olmazsa tasarım düzgün çıkmaz.

•Pozlama süresi çok kritik: Fazla pozlanırsa detaylar kaybolur, az pozlanırsa emülsiyon tutmaz.

⸻

🎯 4. Kalıpları Hizalama (Registrasyon)

•Çok renkli baskılarda en önemli adımlardan biridir.

•Her kalıp aynı yere düzgün hizalanmazsa baskı kayar.

•Kayıt noktaları veya transparan hizalama çizgileri kullanılır.

•Çok renkli baskıda her renk milimetrik hizalanmalı.

•Tasarımda registrasyon işaretleri kullanılmalı (nokta, artı gibi hizalama işaretleri).

•Kalıplar baskı ünitesine sabitlenirken bu işaretler baz alınmalı.

•Baskı yüzeyinde kayma varsa sabitleme şablonu veya vakuum tabla kullanılmalı.

⸻

🎽 5. Baskı Yapma

•Mürekkep seçimi: Kumaşa veya yüzeye uygun mürekkep seçilir (plastisol, su bazlı, solvent bazlı vs.).

•Her renk ayrı kalıpla, sırayla basılır.

•Baskı sırasında spatula (rakle) kullanarak mürekkep yüzeye geçirilir.

•Yüzeye uygun mürekkep türü seçilmeli (kumaş, cam, plastik, metal vs.)

•Mürekkep kıvamı çok akışkan ya da çok yoğun olmamalı.

•Gerekirse inceltici ya da kıvam artırıcı kullanılır.

•Her baskıdan önce iyice karıştırılmalı.

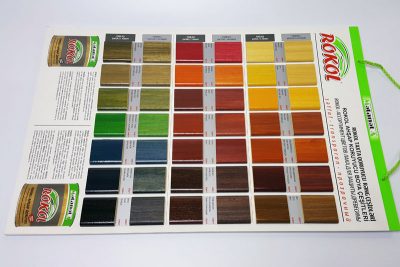

•Renk karışımı yapılırken her zaman test baskısı yapılmalı.

⸻

🌬️ 6. Rakle (Spatula) Tekniği

•Açı, basınç ve hız üçlüsü baskının kalitesini belirler.

•Genelde 45° açıyla, sabit basınçla, ne çok yavaş ne çok hızlı çekilmeli.

•Fazla bastırmak detay kaybına, az bastırmak eksik baskıya neden olur.

•Raklenin lastiği düzgün olmalı; kenarları aşınmışsa kötü baskı yapar.

⸻

🔥 7. Kuruma ve Sabitleme

•Baskı tamamlandıktan sonra mürekkep türüne göre ısıtma (fiksleme) yapılır.

•Su bazlı mürekkep için genellikle 160–180°C’de birkaç dakika kurutma gerekir.

•Kurutucu tünel ya da ısı presi kullanılabilir.

•Mürekkebin yüzeye tam tutunması için uygun kuruma/fiksleme yapılmalı.

•Kuruma türü mürekkebe göre değişir:

•Su bazlı: 160–180°C, birkaç dakika

•Plastisol: 160°C üzeri

•UV: UV lambalı kurutma

•İyi kurutulmamış baskılar zamanla silinir, çatlar ya da akar.

⸻

🧽 8. Temizlik ve Kalıp Sökme

•Kullanılan kalıplar baskıdan sonra temizlenir.

•Emülsiyon çözücü kullanılarak kalıp sıfırlanabilir ve tekrar kullanılabilir hale getirilir.

•Kalıp her kullanımdan sonra temizlenmeli. Mürekkep kurursa temizlik zorlaşır.

•Kalıp tekrar kullanılacaksa emülsiyon temizlenmeli (de-emülsiyon işlemi).

•Kalıbın ömrü iyi bakım yapılmazsa çok kısalır.

⸻

9. Dayanıklılık Testi

•Baskı sonrası:

•Tırnakla kazıma

•Bant çekme

•Hafif kimyasallarla silme gibi testler yapılabilir.

⸻

🧠 10. Deneyim ve Gözlem

•Her malzeme farklı tepki verir, en iyi sonucu deneme-yanılmayla bulursun.

•Ortam sıcaklığı, nem, mürekkep tipi, baskı yüzeyi gibi her unsur sonucu etkiler.

•Usta serigrafçılar, bu değişkenleri sürekli gözlemler ve ayar yapar.

🛠️ İPUÇLARI:

•Titizlik: Katmanlar arası hizalama çok önemlidir. En küçük kayma fark edilir.

•Test baskısı yapmadan seri üretime geçme.

•Sıra: Genelde açık renkler önce, koyu renkler sonra basılır.

•Kumaş esnekliğini dikkate al. Streç kumaşlarda deformasyon yaşanabilir.

⸻

🧠 Ekstra Tavsiyeler

•Plastiğe baskı yaparken numune baskısı yapmadan büyük üretime geçme.

•Bazı plastikler (özellikle polipropilen – PP) mürekkebi zor tutar, yüzey işlemi gerekebilir.

•Çok renkli baskıda baskılar arası kuruma süresine dikkat et, aksi takdirde renkler bulaşabilir.

🔍 BONUS: Ustaların Sırrı

•İlk baskıdan önce deneme baskısı yap.

•Her zaman ışık altında kontrol et – bazen gözle zor görünen hatalar ışıkla ortaya çıkar.

•Çok ince detaylar basılacaksa, diazo bazlı emülsiyonlar kullan (daha yüksek çözünürlük verir).